2024-06-15 Blogpost #019 Felix

Über Materialplanung

Für unser Refit haben wir sehr viele Materialien und Werkzeuge benötigt. Unsere Werkzeuge haben wir bereits ausführlich in Blogpost #009 beschrieben, wer möchte, kann gern nochmal gucken. In diesem Beitrag soll es dagegen um die Materialien gehen: Was wird benötigt, wo haben wir uns hierzu informiert, welche Vorlaufzeiten müssen für welche Schritte eingeplant werden und Vieles mehr.

Bei einigen Produkten ist von Vornherein klar, dass man sie benötigen wird. Wenn es sich um Verbrauchsmaterialien handelt, kann man erstmal mit einer Teilmenge starten. Hier lässt sich die Menge grob abschätzen und man verbraucht es über die Zeit. Bei einem Refit gibt es einige Produkte, die in diese Kategorie fallen. Aber fangen wir mal vorne an. Bereits beim Kauf des Bootes stand fest, das wir ein Refit durchführen wollten und planten mit einem entsprechenden Budget. In unserem Fall rechneten wir grob damit, nochmals den doppelten Bootspreis für Materialien ausgeben zu müssen. Obwohl wir mit dem Geld ausgekommen wären, entschieden wir uns während dem Refit, das Budget nochmals um zwei „Bootskosten“ aufzustocken, um bei vielen Dingen keine Kompromisse machen zu müssen. Da die gesamte Summe der Refitkosten nicht von Beginn an vorhanden war, musste genau geplant werden, welche Projekte zu welcher Zeit dran sind und wann welches Material gekauft wird. Während des Refits nahmen wir auch immer wieder flexible Kredite in Anspruch, allerdings nur kapitalgedeckt, d.h. wir hätten jeden Kredit immer sofort zurück zahlen können wenn nötig. Zum Thema Materialplanung gehört demnach eine gewisse finanzielle Planung einfach dazu. Diese war für uns auch deshalb wichtig, um später eine längere Auszeit nehmen zu können. Denn was hilft es uns, ein tolles Boot zu haben,wenn am Ende kein Geld mehr für die eigentliche Fahrt übrig ist.

Die Hauptarbeit bei der Materialplanung besteht darin, herauszufinden, was eigentlich benötigt wird und was es hierfür überhaupt an Produkten gibt. Zunächst musste also eine Bestandsaufnahme gemacht werden und ein Projektplan für die nötigen Arbeiten erstellt werden. Dabei muss man im Hinterkopf behalten, dass es bei derartigen Projekten oft Überraschungen gibt. Erst während der Arbeiten wird oft klar, was genau zu tun ist bzw. welche weiteren Maßnahmen nötig sind oder wie man ein gewisses Problem angehen möchte. Auch daher kann einiges an Material erst während dem Projekt besorgt werden, da die Bedarfe einfach zu Beginn nicht bekannt sind.

Ein weiterer Aspekt ist natürlich auch, dass wir beide keine Bootsbauer sind und wir uns viel Wissen erst aneignen mussten. Mein Background als Ingenieur half mir, zumindest ein Grundverständnis für Materialien, Festigkeiten und sonstige Eigenschaften zu haben. Daneben hatte ich bereits in der Vergangenheit einige kleine Bauprojekte durchgeführt und unzählige Stunden Youtube Videos geschaut und Zeitschriften und Bücher gewälzt. Für viele Dinge konsultierten wir aber auch Experten, z.B. auf der Boot Düsseldorf oder der Werft, bei der unser Boot stand.

Mit dem Wissen, was wie zu tun ist, konnten wir entscheiden, welche Aufgaben wir selbst erledigen konnten und welche wir auslagern würden. So überließen wir beispielsweise alle Riggarbeiten der Werft. Weit über 90% der Arbeiten übernahmen wir selbst. Das schöne an DIY ist, dass man auf dem Weg viel Neues lernt und für jedes Projekt quasi unendlich viele Versuche hat. Zur Not kann dann immer noch der Experte einspringen.

Die Liste an Baumaterialien war groß, obwohl wir einige Dinge vom Boot auch gerne „retten“ bzw. neu aufbereiten oder zweckentfremden wollten. Für die groben Arbeiten benötigten wir Unmengen an Epoxidharz und Härter. Wir entschieden uns aufgrund von Empfehlungen und eigenen Tests für West System Epoxy und erledigten alle Epoxyprojekte mit den Produkten dieses Herstellers. Die Gebinde kauften wir in der 6 kg Größe (wobei Liter eigentlich die treffendere Einheit wäre). Im Nachhinein hätten wir aber auch locker die 30 kg Gebinde bestellen können, da wir in Summe über das gesamte Refit ungefähr 70 kg verbraucht haben. Allerdings war unklar, von welchem Härter wir mehr benötigen würden (das ist temperaturabhängig). Für viele Epoxyprojekte benötigt man außerdem verschiedene Füllstoffe wie Mikrofasern oder Spachtelzusätze. All das bestellten wir entweder bei SVB oder Toplicht. Glasfaser und Abreißgewebe war in den von uns benötigten Mengen allerdings nicht über die typischen Bootszubehörhändler zu beziehen. Nach ein wenig Recherche fanden wir aber einen Onlinehändler, der per Spedition auf Rollen versandte. Wir bestellten 50 lfm. 450 g/m² biaxial Gelege, 20 lfm. 50 g/m² Glasfaserschnippselmatte (das war zu viel, das Zeug war blöd) jeweils ca 1,5 m Rollenbreite und 40 lfm. Abreißgewebe mit 1,2 m Rollenbreite. Vom biaxial Gelege bestellten wir während des Refit nochmals 20 lfm. nach. Wer schon mal mit Epoxy gearbeitet hat weiß, dass man alle Werkzeuge nach einmaliger Nutzung entsorgen muss, gleichzeitig kann man auch keine Schrottwerkzeuge nutzen, sonst hat man am Ende noch mehr Arbeit. Ein Großteil der Verbrauchsgegenstände kann man gut über Amazon beziehen, z.B. Mixbecher, Farbwannen, Rührstäbchen (Mundspatel) und Schutzausrüstung wie Handschuhe. Oft lässt sich hier sparen wenn man etwas um die Ecke denkt. Beispielsweise haben sich Spritzbeutel aus der Backabteilung absolut bewährt, um Hohlkehlen zu ziehen und kosten einen Bruchteil von den dafür vorgesehenen Tüten. Generell ist alles, was maritimen Bezug hat oder spezialisiert ist viel teurer und nicht zwangsläufig besser. So kann man Rührstäbchen einzeln für 50 Cent das Stück im Baumarkt kaufen oder bestellt für 2 bis 3 Euro 200 Mundspatel, die den Zweck genauso erfüllen. Mit Pinseln kann man viel Ärger haben, die Grundanforderung nicht zu haaren erfüllen leider die wenigsten. Wir sind nach einigem Probieren mit Pinseln von Action sehr zufrieden. Bei Farb- und Epoxyrollen haben wir ebenfalls viel rumprobiert. Für Epoxy waren wir nur mit den Rollen von Westsystem zufrieden. Da die Rollen jedoch ein Vermögen kosten, haben wir diese nur bei Großprojekten genutzt. Für 1K Lacke haben wir Schaumstoffrollen auf Amazon gefunden, mit denen sehr gute Ergebnisse zu erzielen waren. Bei 2K Lacken lösen sich leider alle Schaumstoffe über kurz oder lang auf, hier haben wir Velourrollen genutzt, die auch für das Lackieren von Heizkörpern eingesetzt werden.

Das bringt uns zum Thema Lacke und Farben. Auch hier macht es Sinn, ein Herstellersystem zu wählen und dabei zu bleiben. Wir haben uns was Lacke angeht aufgrund von Empfehlung, Verfügbarkeit und nach eigenen Versuchen für Epifanes Produkte entschieden. Für den Innenraum haben wir 1K Produkte verwenden, außen 2K Produkte. Die Lacke haben wir in Tranchen bei SVB oder Toplicht bestellt oder bei Skips in Kappeln gekauft. Im Grunde haben wir die Flächen und die Anzahl der Anstriche grob abgeschätzt und aufgepasst, immer genügend Dosen auf Vorrat zu haben. Alle Lacke haben wir in 750 ml Gebinden bezogen. Das ist insofern sinnvoll, da oft eine oder eine halbe Dose für einen Anstrich reichte und wir somit keine Probleme mit sich verändernden Eigenschaften (z.B. wegen Verdunstung von Lösemitteln, Austrocknung etc.) hatten. Grob geschätzt haben wir etwa 50 l an Primern und Lacken verarbeitet.

Für das Unterwasserschiff haben wir uns für Copper Coat entschieden und dieses tatsächlich über die „Bootsprofis“ bezogen. Hier gab es ein gutes Angebot inkl. der benötigten Rollen und Verdünnung. Obwohl das Produkt eine Lagerfähigkeit von mindestens einem Jahr hat, waren wir hier sehr optimistisch und haben das ganze ein gutes Jahr zu früh bestellt. Hier gab es nämlich Unklarheiten, ob das Produkt überhaupt zukünftig noch verwendet werden darf. Hat aber am Ende trotzdem gut funktioniert. Als Grundierung unter dem Copper Coat haben wir einen Primer von Hempel verwendet, den wir über SVB bestellt hatten.

Auch bei SVB bestellt haben wir unseren Antirutschbelag auf dem Deck, das Kiwigrip. Auch Kiwigrip haben wir bereits ein Jahr bevor wir es nutzen konnten bestellt, dann aber aufgrund des Wetters andere Projekte vorgezogen bzw. das Thema Antirutschbelag nach hinten verschoben.

Beim Thema Holz hatten wir die größten Schwierigkeiten. Bootsbausperrholz war zu Beginn unseres Projektes (bezahlbar) nur schwer zu bekommen. Da wir das Holz sowieso nur im Inneren des Bootes nutzen wollten und es am Ende lackiert wird, haben wir die ersten Projekte mit wasserfestverleimtem Birkensperrholz durchgeführt. Um auf Nummer sicher zu gehen, haben wir dieses Sperrholz immer zunächst mit Epoxy getränkt und versiegelt und anschließend zusätzlich in mehreren Schichten lackiert und hoffen dadurch keine Probleme mit Fäulnis zu bekommen. Ab etwa der Hälfte des Refits bekam ich eine Nachricht von HBK Detlefsen, dass es nun auch Bootsbausperrholz (Okume) geben würde und kaufte einige Platten in unterschiedlichen Stärken ein. Damit ersetzte ich sogar bereits zugesägte Bretter. Das Sperrholz haben wir in drei Tranchen gekauft und selbst in Flensburg abgeholt (und vorher Transportschnitte machen lassen). Für die Küchenarbeitsplatte hätte ich am Liebsten Bambus aufgrund seiner antibakteriellen Eigenschaften gewählt, leider war dies nicht in ausreichend großen Platten zu bekommen. Eine Arbeitsplatte aus Corian war trotz des gesteigerten Budgets nicht erschwinglich, daher entschieden wir uns für eine Arbeitsplatte aus Wildeiche in 2 cm Stärke. Die Platte sieht toll aus, hat aber bislang nur Ärger gemacht. Im Nachhinein würde ich doch in den sauren Preisapfel beißen und Corian nutzen.

Neben Holzplatten erneuerten wir auch einige Holztrimmelemente. Wie bereits erwähnt, haben wir hier viele Hölzer, die wir zuvor ausgebaut hatten, wiederverwendet. Das war natürlich viel (vor allem Schleif-) Arbeit, aber ist auch nachhaltiger. Das gilt insbesondere auch für den Geldbeutel, denn neue Leisten sind nicht leicht zu bekommen und extrem teuer. Wir gönnten uns ein paar Leisten und Profile von SVB, haben hier aber sorgfältigst vorher gemessen, was wir wirklich benötigen würden. Um den Look und die Haptik zu erhalten haben wir uns entschieden, alle Sichthölzer im Innenbereich lediglich zu ölen. Dafür tut es auch ein einfaches Holzöl z.B. von Poliboy. Spezielle Bootsholzöle sind bezüglich ihrer Inhaltsstoffe und Zusammensetzungen nahezu identisch, kosten aber locker das 10 bis 20 fache.

Da ich eben schon das Schleifen (Oh glorious sanding…) erwähnt habe, kann ich an dieser Stelle Schleifgitter von Abranet empfehlen. Diese setzen sich weniger schnell zu und mit einer Ganzflächen Absaugung staubt auch nicht alles so doll ein. Für den Handschliff haben wir hier 5 m oder 10 m Rollen und 50er Packungen Schleifscheiben verschiedener Körnungen auf Amazon bestellt. In Summe haben wir ca. 50x 40er, 110x 80er, 60x 120er 60x 180er, 60x 240er, 10x 320er, 50x 400er und 10x 600er 150 mm Schleifscheiben verwendet und so manches mal habe ich mich selbst gequält und die Scheiben länger genutzt als gut war, also lieber etwas mehr kaufen.

Nachdem wir während des Refits tausende Schrauben aus dem Deck geholt haben und viele Dinge abgeschraubt haben, gilt es insbesondere zum Ende des Refits viele Dinge wieder sicher zu befestigen. Die alten Schrauben wollten wir dabei nach über 40 Jahren (Korrosion und Verschmutzung) nicht mehr wiederverwenden. Wir haben versucht, einige Schrauben von Klebstoffen zu befreien aber schließlich aufgegeben. Am Anfang macht es Sinn, sich Sortimentboxen mit (umgangssprachlich) V4A Schrauben z.B. bei SVB zu besorgen. Für alles Weitere kann ich nur sagen, dass die Auswahl im Baumarkt bescheiden und überteuert ist und die Schrauben auch über Amazon nur schwer oder in fragwürdiger Qualität zu finden sind, daher haben wir unser Schraubensortiment regelmäßig bei Skips in Kappeln aufgefüllt. Hier gibt es ein wirklich großes Schraubensortiment und man kann sicher sein, dass die Schrauben aus seewasserbeständigem Edelstahl sind, denn Edelstahl ist nicht gleich Edelstahl. Im Übrigen sind die Preise für Schrauben bei Skips absolut fair.

Mit den Schrauben kommen wir auch zum Thema Deckshardware. Auch hier haben wir versucht, so viele Bauteile wie möglich zu retten und wieder zu verwenden. Glücklicherweise konnten wir alle Püttinge und deren Abdeckungen wiederverwenden und polierten lediglich die Edelstahlteile mit Autosol. Die Easylock Hebelklemmblöcke konnten wir glücklicherweise ebenfalls abmontieren, gründlich spülen und reinigen und wieder montieren. Die Selden Umlenkblöcke am Mastkragen wollten wir vorerst auch nicht austauschen, aber die 4-fach Umlenkung auf dem Aufbau ersetzten wir durch kugelgelagerte Rollen mit dem gleichen Lochabstand von Pfeiffer Marine, die wir über Segelladen.de bestellten. Hier bestellten wir auch eine neue Badeleiter, da die Standardbadeleiter einer Windsteueranlage weichen sollte. Die passiven Deckslüfter tauschten wir durch aktive Solarlüfter mit wahlweise Zu- oder Abluft von SVB aus. Ein größeres Thema waren aber die Lewmar Ocean Luken, die gesprungen, undicht und zerkratzt waren. Die Originalluken sind leider unbezahlbar, allerdings gibt es nahezu baugleiche Luken von Vetus, sodass wir diese direkt auf der Vetus Website bestellten. Die Fensterrahmen aus Aluminium konnten wir leider nicht ohne Schäden ausbauen, daher mussten wir uns hier ein komplett neues Konzept ausdenken. Unsere neuen fest verbauten Scheiben sind aus Polycarbonat. Dieses kann man recht einfach bearbeiten und es ist sehr leicht online z.B. unter dem Markenname Lexan als Zuschnitt erhältlich.

Unsere Winschen konnten wir erhalten. Einen Teil haben wir bereits gewartet und mit neuen Sperrklinken und Federn versehen. Die beiden Genuawinschen haben wir mit einem Überzug günstig zu selbstholenden bzw. beklemmenden Winschen umgerüstet.

Die Alufußleiste musste um jeden Preis erhalten bleiben, da sie ein elementarer Bestandteil der Rumpf-Deck-Verbindung darstellt. Die Fußblöcke für die Relingsstützen konnten wir auch nicht online finden, sodass wir auch hier eine Lösung brauchten, um diese erhalten zu können. Um den fehlenden Teakbelag, auf dem die Stützen ursrpünglich montiert waren, auszugleichen, druckten wir Podeste im 3D-Drucker und klebten diese auf unser Deck. Nur den Relingsdraht mussten wir noch tauschen.

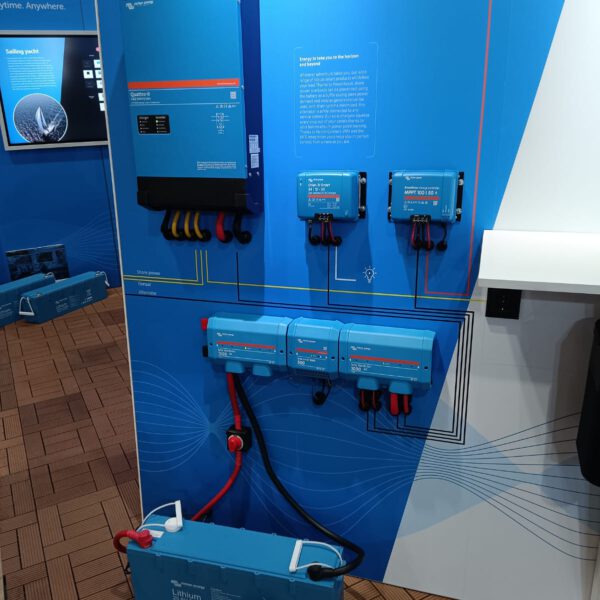

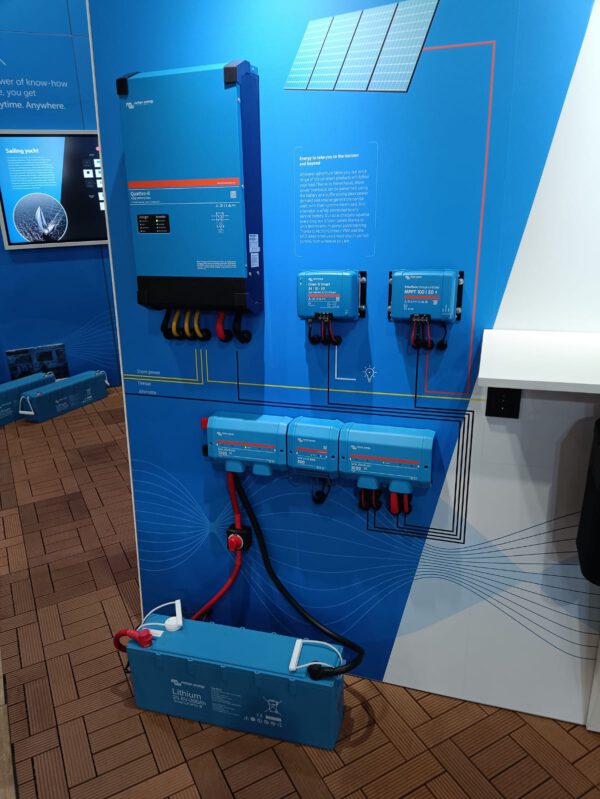

Nun bleibt noch das Thema Elektrik und Ausrüstung. Umfassend informiert hatten wir uns dazu online und auf der BOOT Düsseldorf.

Unseren Elektromotor und alles nötige Zubehör fragten wir direkt beim Hersteller Kräutler an, der uns an einen Händler in unserer Nähe verwies. Alle benötigten Komponenten wurden zum Händler geschickt, wo wir sie abholten und noch einige letzte Fragen klären konnten.

Das ganze Elektrikkonzept erstellten wir zusammen mit Guido von GS-Power. Ein solches Konzept, also die komplette Neuausrüstung eines Bootes, entwickelt sich dabei über die Zeit. Letztlich haben wir ein genau auf unsere Anforderungen und Möglichkeiten zugeschnittenes System samt Schaltschema erstellt. Die gesamte „blaue Ware“ von Victron und viele weitere Komponenten (Schalttafeln, Hauptschalter, Busbars, etc.) bezogen wir direkt über Guido. Da GS-Power und Flin Solar gute Partner sind, bestellten wir auch unsere Solarladetechnik über Guido.

Die meisten Verbraucher wie Funkgerät, Kühlschrank, etc. bestellten wir bei SVB. Nur das AIS von Weatherdock bestellten wir dank Messerabatt direkt beim Hersteller in Nürnberg. Ansonsten können wir den Klabautershop für Elektrikkleinkram empfehlen, hier gibt es Kabel, Kabelschuhe, Schrumpfschläuche und eben alles was man braucht, wenn man seine Elektrik selbst erneuern möchte.

Bei der Planung hinsichtlich der Elektrik wird man schnell feststellen, dass man hier schon vorher wissen muss, was man braucht, denn die Preise für die richtige Qualität sind schon gehoben. Und auch wir mussten hier hin und wieder auf Material warten weil wir zum Beispiel zu wenig Kabel bestellt hatten.

Man sagt, dass Bootsprojekte ungefähr drei Mal solange dauern wie man plant oder denkt. Wir haben für unser Refitprojekt 3 Jahre eingeplant und haben in dieser Zeit >90% der Dinge geschafft, die wir schaffen wollten, aber 100% fertig ist man bei einem Boot wohl nie. Zeitdruck kann manchmal helfen, sich nicht im Kleinklein zu verlieren, ist aber bei den meisten Projekten am Boot kein guter Ratgeber. Am besten schaut man bezüglich der Materialplanung immer einen Schritt voraus, um dann, wenn man gerade motiviert ist, nicht durch fehlendes Material ausgebremst zu werden.

Wenn Euch dieser Blogeintrag gefallen hat, ihr Anregungen oder Fragen habt, schickt uns gern eine Mail an die unten stehen Adresse. Wir freuen uns auf Eure Kommentare.